2021. 12. 12. 05:13ㆍ주식공부/산업공부

3)포토공정(패터닝과 같은말)

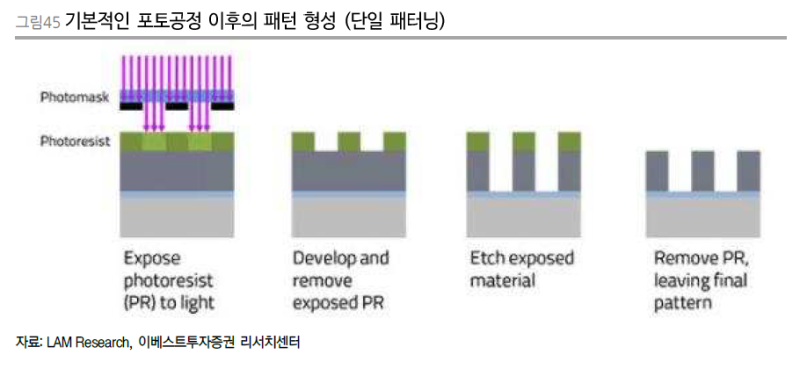

빛을 이용하여 웨이퍼에 포토레지스트(PR)를 특정한 모양으로 패터닝하는 공정

3-1)웨이퍼 준비

웨이퍼 표면에 HMDS 라는 물질을 도포하여 수분을 제거

웨이퍼 표면에 소수성(물을 빨아들이지 않는 성질) 성질을 가지게 됨

이러한 과정을 하는이유는 PR((Photoresist)이 소수성 성질을 가지고 있기 때문에 웨이퍼와 PR 간의 접착력향상을 위해 웨이퍼도 소수성 성질을 띠게 만들어줌

3-2)감광액 도포(spin coating 방식)

PR(Photoresist)포토레지스트 : 특정파장대(광원) 영역의 빛을 통해 광화학 반응을 일으키는 물질

ㄴPR구성 : solvent,resin(polymer),pac

광원에는 KRF : 248mm ARF: 193mm F2 : 157nm EUV : 1~10nm X-RAY : 1nm이하

로 구별되며 특정파장대의 빛이 해당 PR과 반응하여 특정부분만 녹임

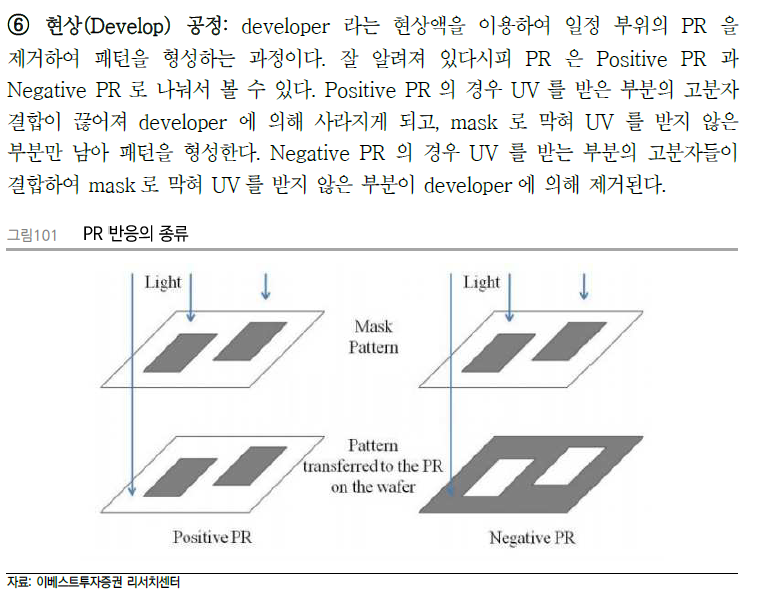

POSTIVE PR:광원에 노출된 영역이 녹아내리는것

NEGATIVE PR : 광원에 노출되지 않은 영역이 녹아내리는것

일본 기업(JSR,TOK,시네츠화학,스미모토화학)이 90% 이상의 점유율을 가지고 있으며 국내에는 동진쎄미켐이 있으나 KRF 포토레지스트(디스플레이용)가 주요제품이며 ARF 및 EUV PR 개발중에 있음

같은 파장대라도 엄청나게 많은 종류가 있음

PR의 주요성질중에서 가장 중요한것은 불투명한 PR의 기본상태에서 빛을 받은 부분은 투명해지면서 점점 아래로 파고들어가며(에칭) 활성화를 이루어야 된다 (PR의 동작원리)

3-3)소프트 베이크

3-4)노광 (Exposure)

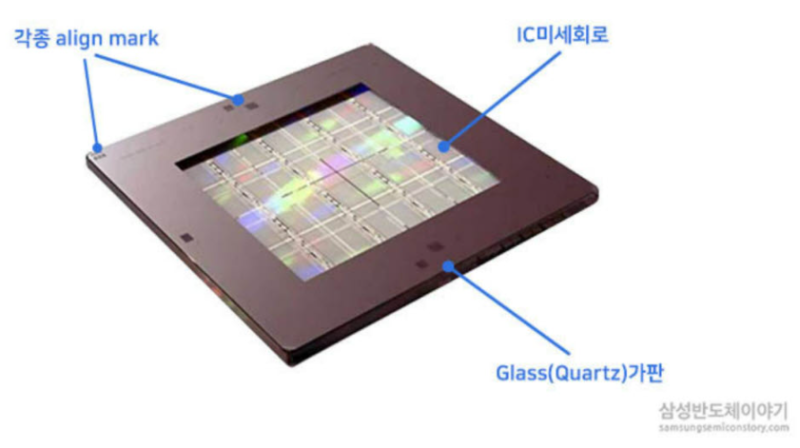

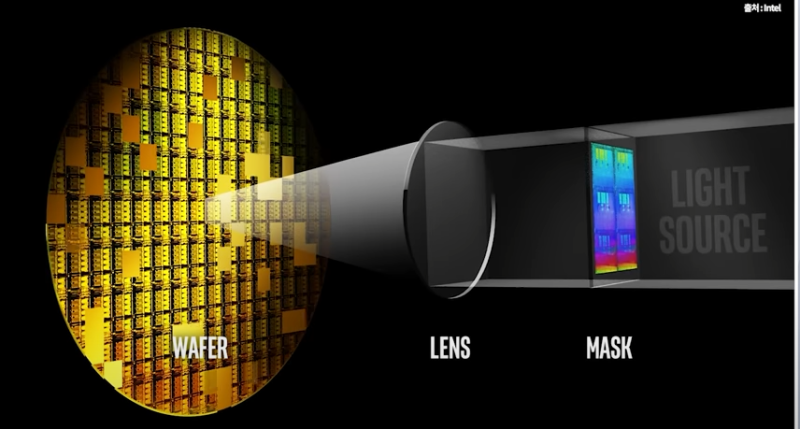

포토 마스크 : 순도 높은 석영(쿼츠)를 가공하여 반도체 회로 패턴을 형상화해서 새겨놓은것

미세회로갈수록 반도체 회로보다 크게 제작되어 렌즈로 빛을 모아 PR에 투과하게 된다

반도체 패턴 이전에 블랭크마스크라는 패턴없는 마스크를 제작하는데 반도체용은 대부분 일본(HOYA 70%)

제품을 이용하며 에스엔에스텍 에서 EUV 마스크 개발 및 SKC 에서 ARF용 블랭크마스크 상업화준비중이다

마스크 하나의 가격이 수억원대 (실험실에서 주로 사용하는방식)

condenser lens : 볼록렌즈와 같이 빛을 모아주는 집광렌즈 레티클 : mask

습식노광 즉 이머진 리소그래피는 물속에서 빛의 파장이 짧아짐을 이용하여 물속에서 포토공정을 진행(~30nm)

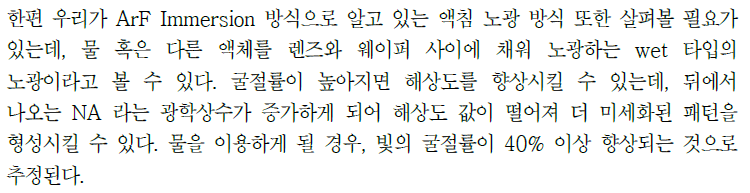

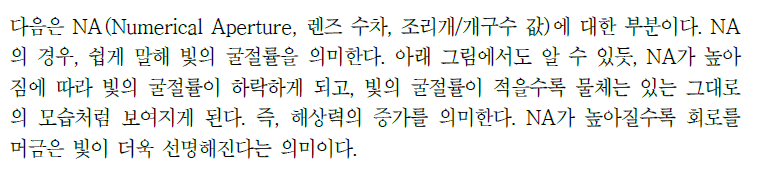

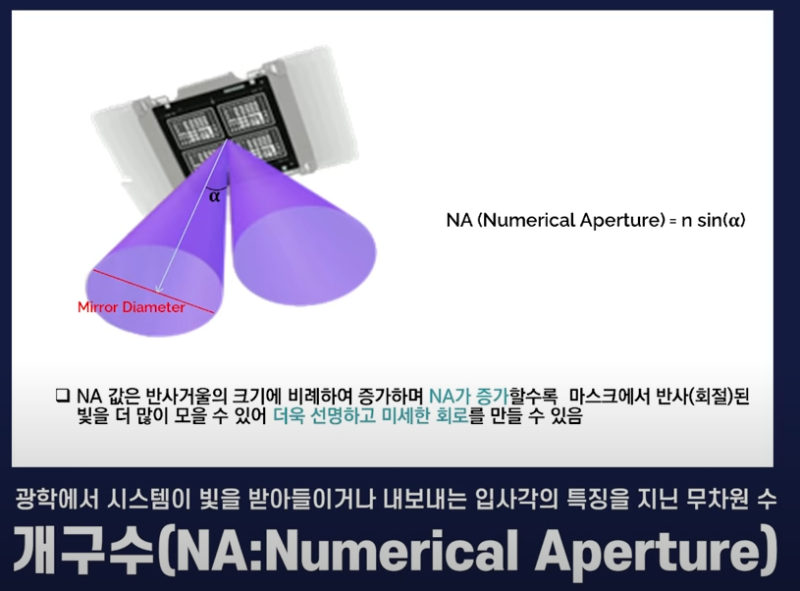

NA : numerical aperture : 쉽게 렌즈에 빛이들어가는각도(렌즈크기로도 표현) 빛의 굴절 : 빛이 공기에서 물로 진행될때 굴절각이 더 좁아지는것을 이용

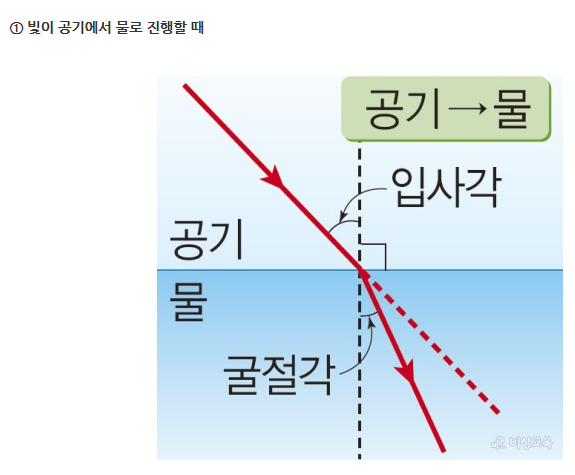

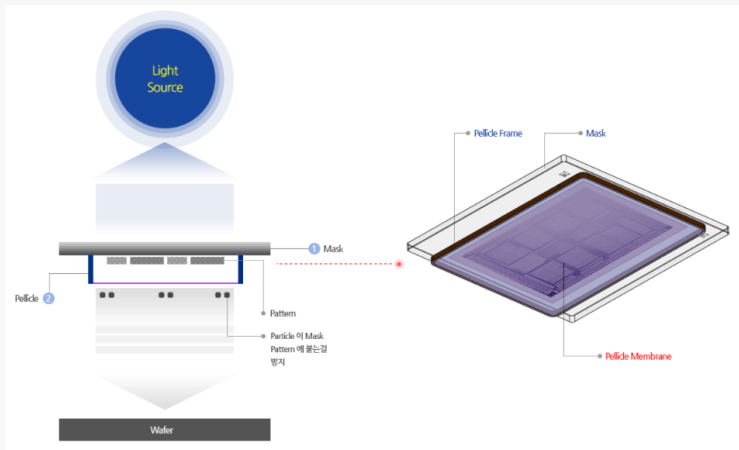

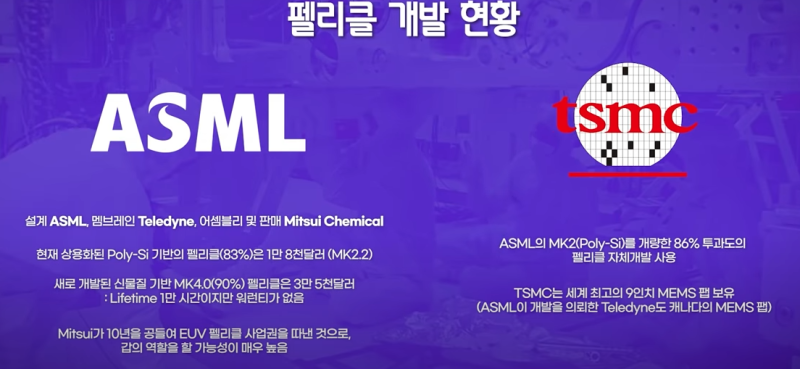

노광공정에서는 펠리클이라는 마스크 보호필름이 있으며 펠리클은 오염으로부터 포토마스크를 보호하며

마스크의 세척시간 절약이 주목적이며 50nm내외의 두께를 가지고 있으며 uv 파장대에 따라 펠리클 종류도 바뀌어야 되나 아직까지 euv 관련 펠리클은 개발중이다 단 asml 이 개발하여 일본기업에 생산위탁을 하고 있음

정어리님 블로그 참조

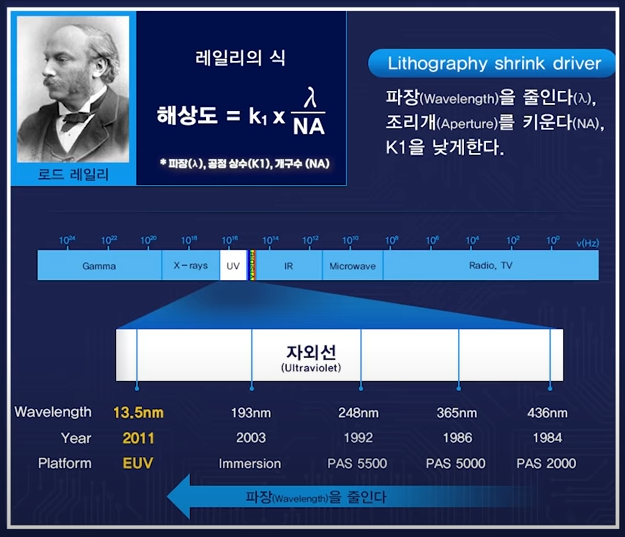

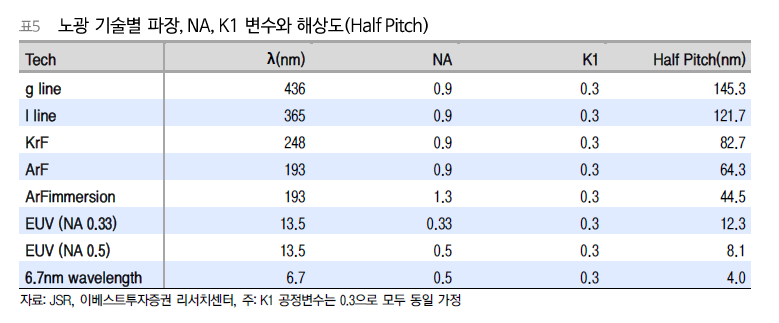

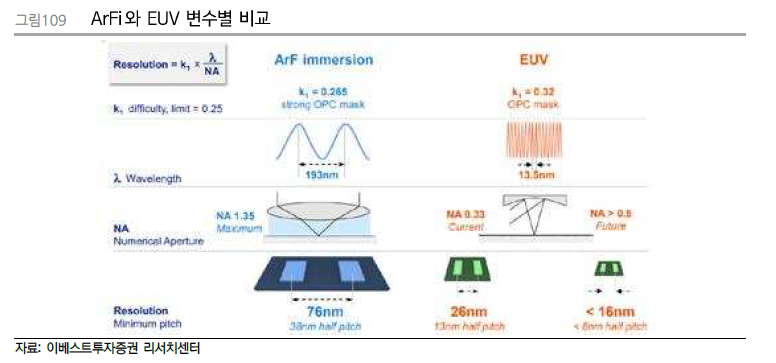

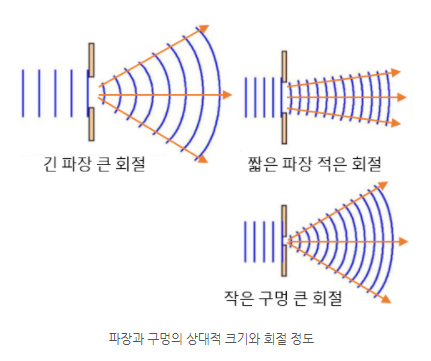

미세화 공정으로 가기위해서는 해상도를 올려야 되는데 이 해상도를 올리기 위해서 하기와같이 공식을 보자

해상도 즉 작은 패턴을 그릴수 있는 방법은 파장이 작아지거나 렌즈를 키우거나(빛을 더 많이 모으거나)

파장을 줄이거나 K1즉 PR(포토레지스터)의 감도(작은빛에도 반응)나 장비의 변화 포토마스크 등 소재/장비 변화

정리를 해보자면 노광공정은 광원을 바꾸지 않은 상태에서 장비/소재등의 변화 와 렌즈의 변화를 통해서 해상도를 높였으며 한계에 도달하면 광원을 변경하여 지속적으로 발전을 시켜왔다

3-4-1)소재/장비의 변화

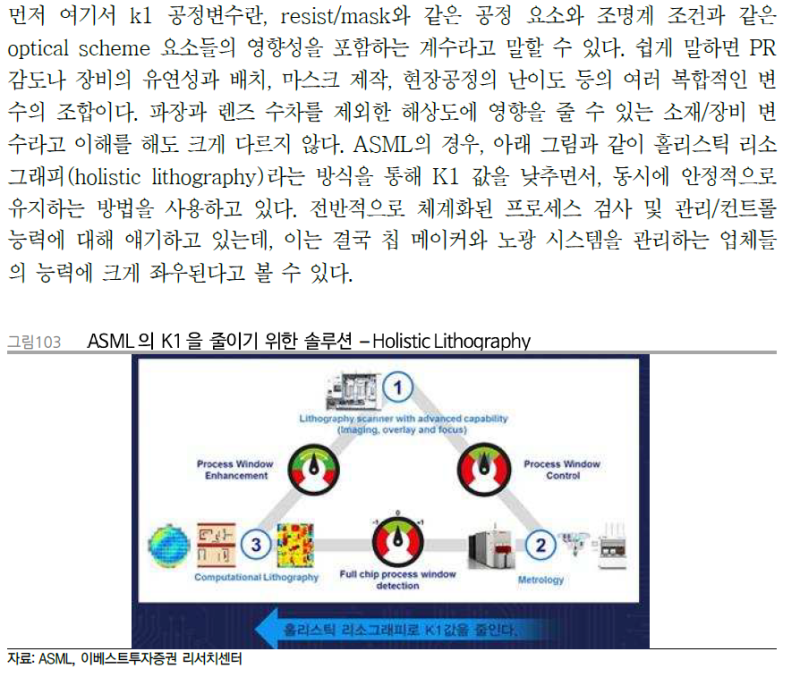

DUV+EUV+응용프로그램 : 홀리스틱 리소그래피

arf : 193nm arfi : 불화아르곤 이머진리소그라피 40nm까지 가능

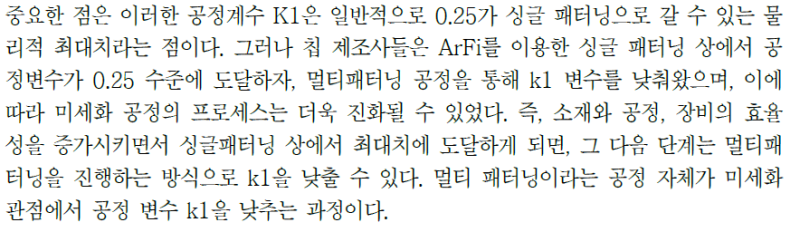

3-4-1-1)멀티패터닝

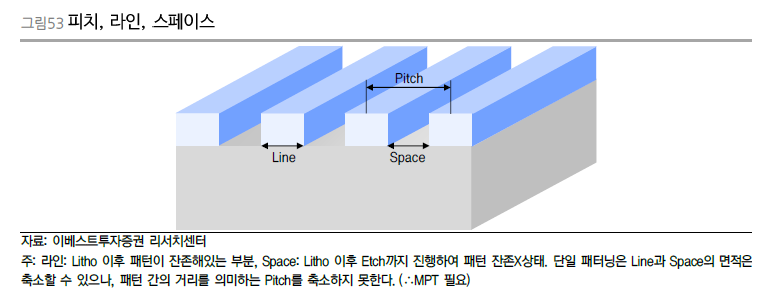

단일패터닝의 한계로 패턴의 피치사이의 간격이 존재할수 밖에 없다

피치의 간격이 한계가 있다는 것은

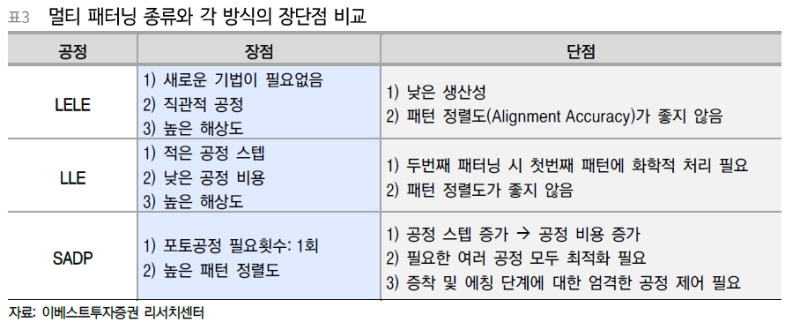

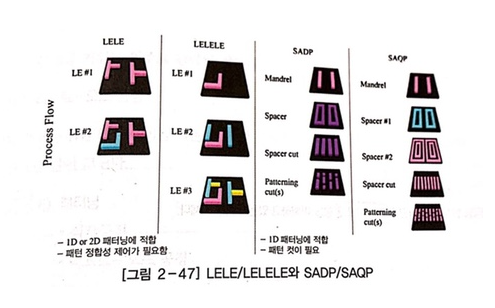

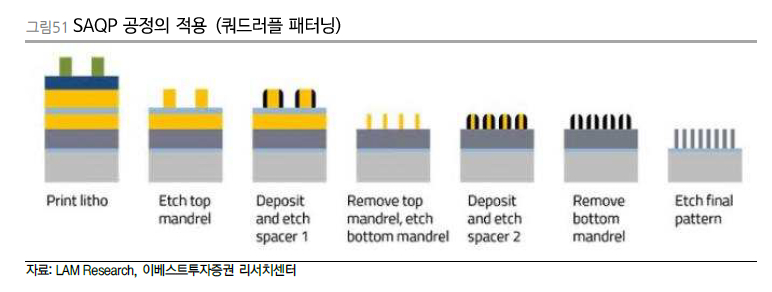

이를 해결하기 위해 멀티패터닝이 도입되었으며 멀티패터닝에는 4가지의 방법이 있다

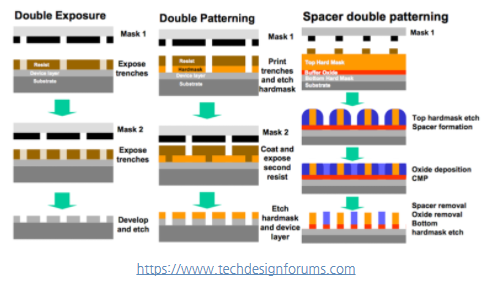

LLE(double exposure) : LITHO - LITHO - ETCH(노광-노광-식각)

첫번째 노광이후 두번째 패터닝전 화학처리후 노광실시 미세한 패턴을 만들수 있으나 정렬도가 좋지않음

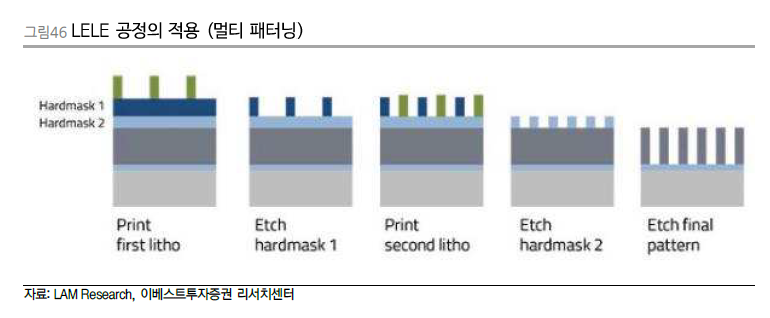

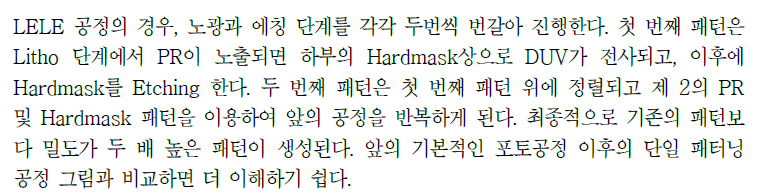

LELE(double patterning) : LITHO - ETCH - LITHO - ETCH(노광-식각-노광-식각)

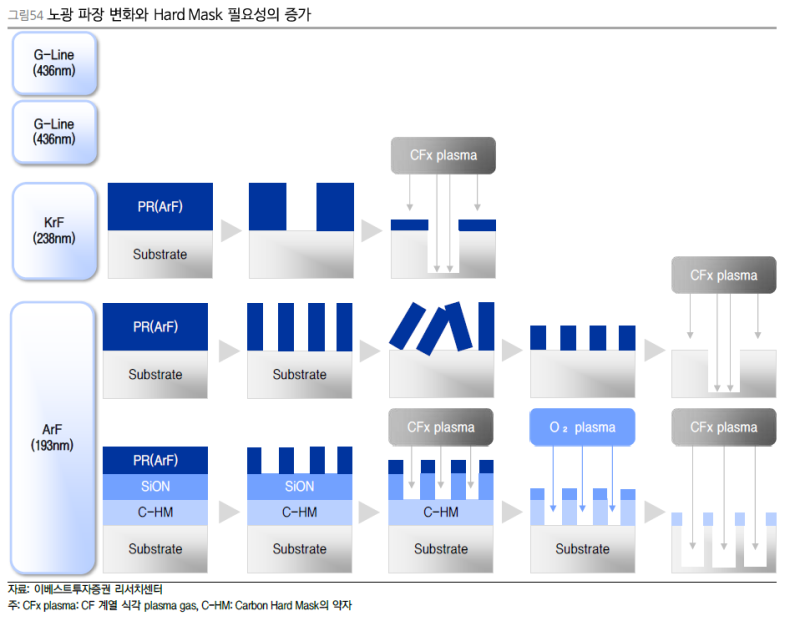

더블 패터닝 부터는 하드마스크가 추가되기때문에 하드마스크에 대해서 먼저 알아보자

하드마스크란?

substrate : 웨이퍼

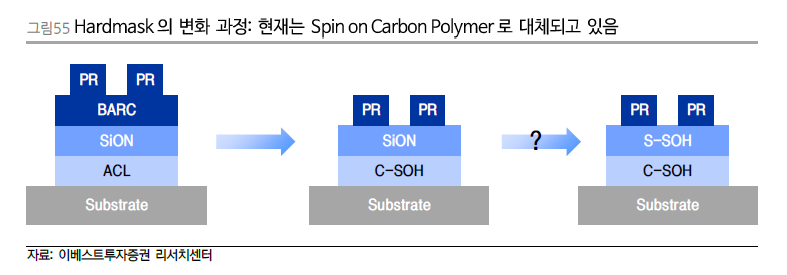

상기 그림과 같이 미세패턴으로 갈수록 PR종횡비(가로세로비율)가 증가하게 되고 종횡비증가를 위해 PR이 얇아지는 현상이 발생 얇아진 PR(유기물)은 에칭공정간에 무너지는 현상(80nm이하)이 발생 이를 보안하기 위해 하드마스크를 도입 하드마스크는 주로 ACL(amorphous carbon layer:비정질탄소막)와 SiON이 사용되며

ACL위에 SiON을 위치함 SiON의 역활은 노광간에 웨이퍼에 빛을 받을경우 반사가 일어나 PR표면이 굴곡이 발생될수 있어 이를 방지하기 위해 ARC(Anti Reflective Coating)를 증착

ACL의 경우 CVD 공정을 이용하여 증착하기 때문에 상대적으로 스핀코팅방식보다는 속도가 느리고 비용이 더많이 소모되는 특성이 있다 또한 ACL로 인하여 웨이퍼 표면에 카본찌꺼기를 남기는 경향이 있어 생산성에 영향을주는 단점도 존재한다

CVD 공정의 단점을 바꾸고저 스핀코팅방식을 통한 증착을 도입(SOH-spin on hardmask)

sion의 경우 cvd와soh를 선택적으로 사용하는것으로 변해가고 있다(디램 및 비메모리 중심으로 확대됨)

이러한변화는 기존의 반사방지막 특성을 c-soh(carbon-spin on hardmask) 가 지니게 되면서 ARC의 필요성도 점점 낮아지고 있으며 하드마스크의 구조가 단순화 되고 있는 상황이다

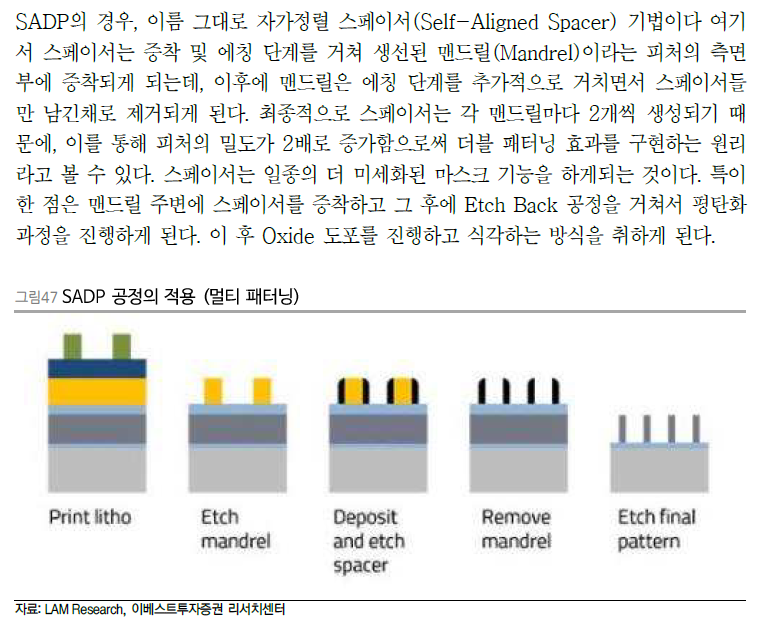

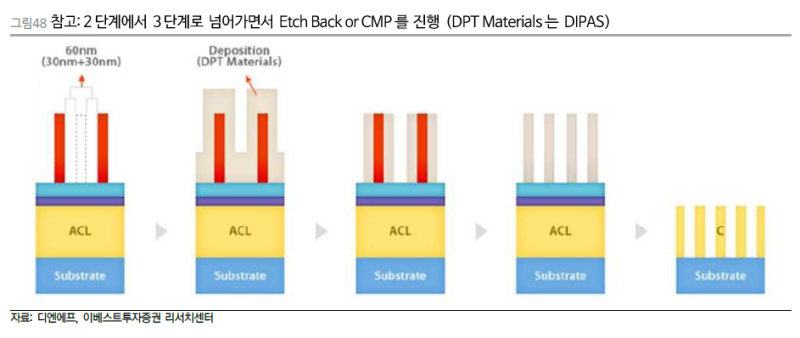

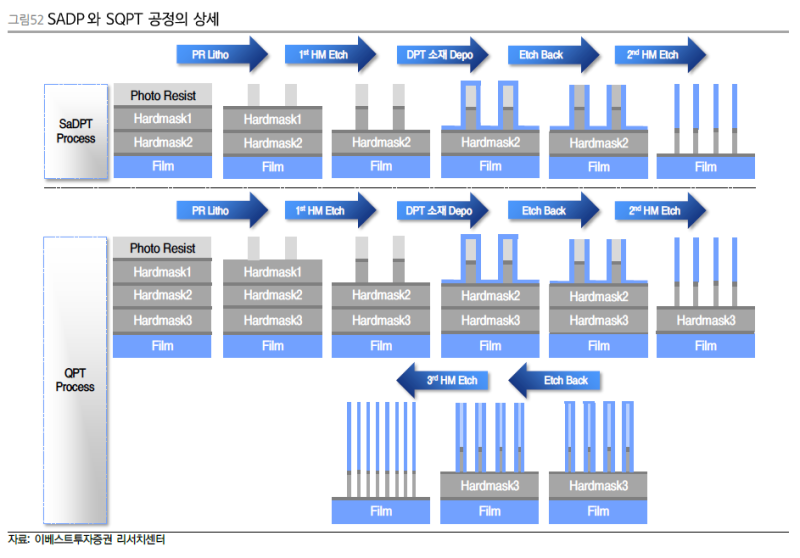

이러한 하드마스크의 기술로 인하여 LELE과 SADP(Self aligend double pattering)방식을 이용

증착(ALD)과 건식 식각을 이용 하드마스크위에 절연막을 도포하여 건식식각을 이용하면 물결모양으로 3번의 그림처럼 남게되는데 그상태에서 한번더 하드마스크만 녹일수 있는 식각을 한번더 거치게 되면 스페이서만 남기게 된다

20nm

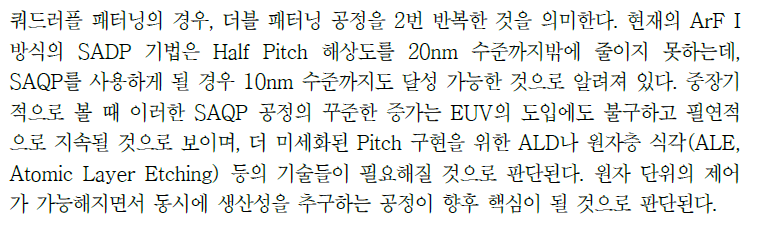

10nm

3-4-1-2)광원의 변화

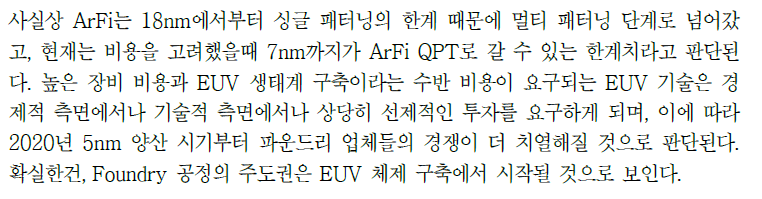

광원의 변화는 파장의 짧기를 의미하며 파장이 짧을수록 회절현상이 적어지기 때문에 광원의 변화가 가장큰

해상도를 높일수 있는 변수이나 대신에 가장 변화하기 어려운변수이다

이론적으로 EUV가 ARF 대비 14배 증가할수 있으나 광학계(렌즈)의 개구수(NA)가 낮기 때문에 EUV로 변화시에 약 4배정도 진행된다

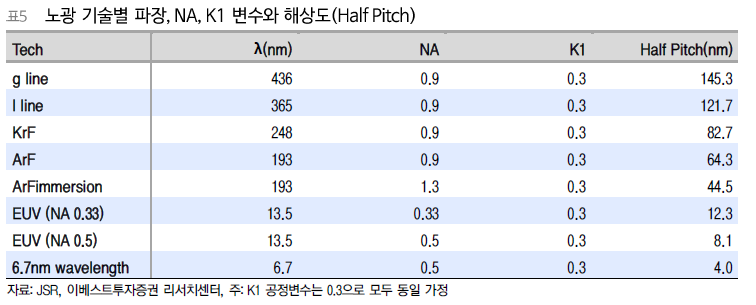

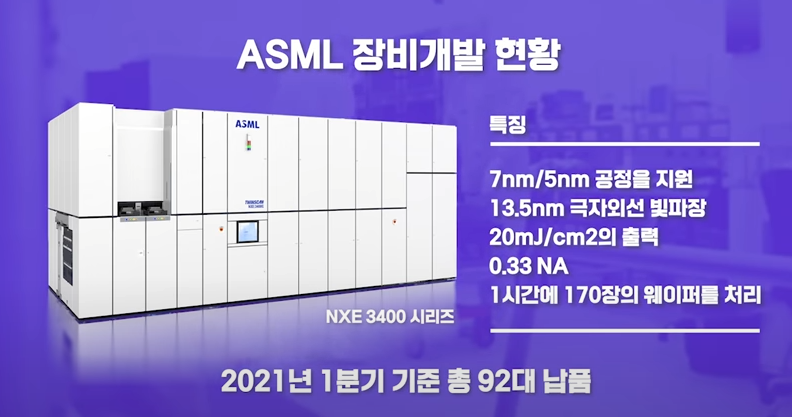

현재 사용중인 EUV : 0.33NA TSMC 50프로 이상 사용중인것으로 추정됨 개구수 : 쉽게 렌즈의 크기

삼성전자가 발주한 설비(1800억원정도) HIGH NA(0.55NA) : 2024년 양산예정

LOW-NA(0.33NA) : NXE 시리즈 HIGH-NA(0.55NA) : EXE 시리즈

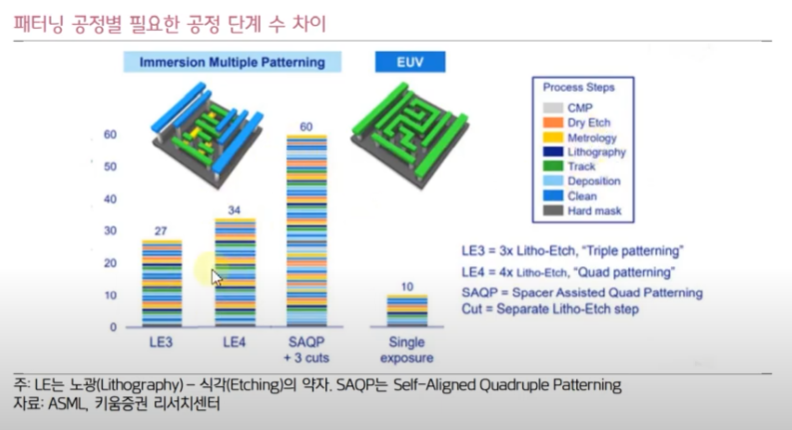

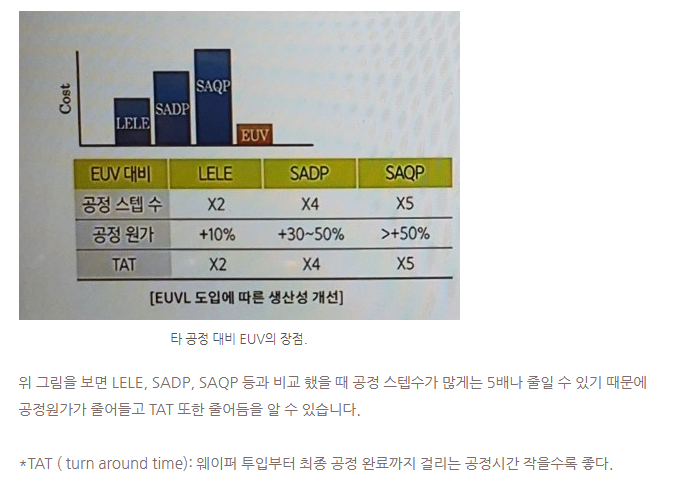

EUV 의 가장큰 장점은 해상도 뿐만이 아니라 공정수의 축소에 따른 COST 감소이다

재료 공학님 블로그 참조

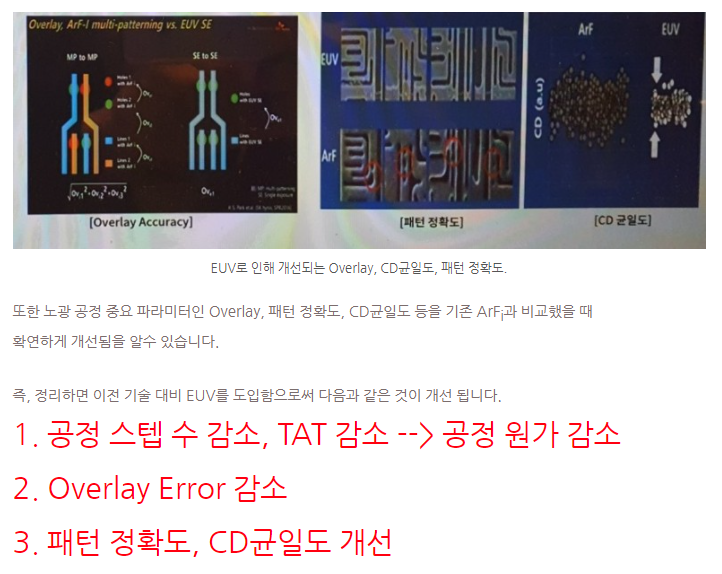

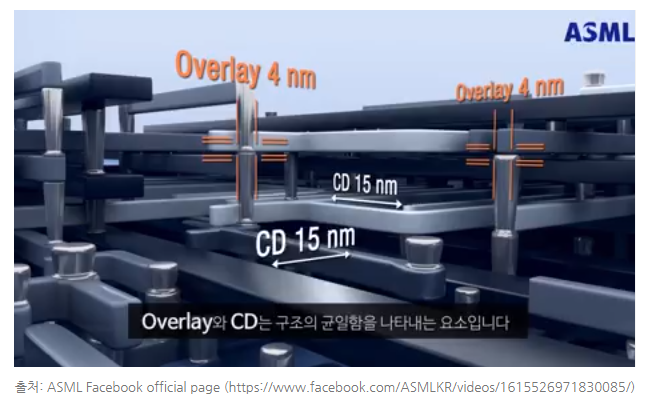

OVERLAY ACCURACY : 정밀도 CD균일도 : 수평적 균일도

EUV 장점이 파장이 잛고 흡수가 잘되나

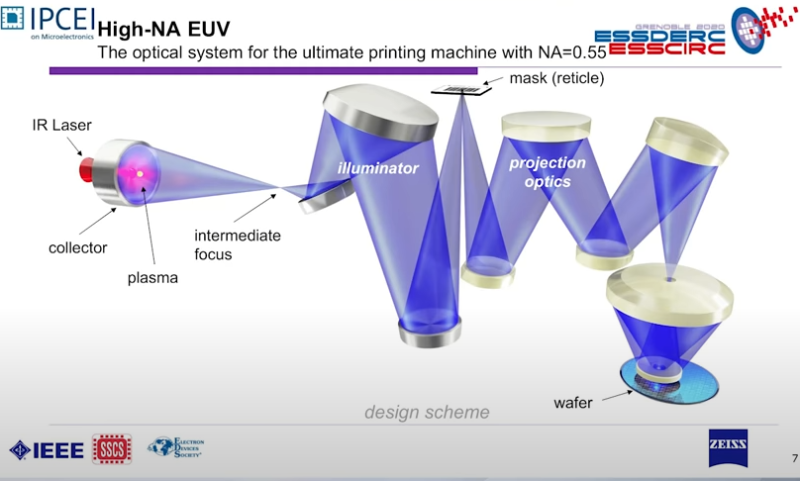

단점으로는 공기에도 흡수가 잘되기 때문에 고진공을 잡아줘야 된다

또한 투과형 렌즈를 사용할수 없어 반사형렌즈를 사용(투과형렌즈자체에서 EUV를 흡수)

레티클(마스크)도 반사형 마스크를 사용(가격이 비쌈) 펠리클도 마땅한 물질이 없으며 가격이 비쌈

EUV 광원이 흡수되는 레티클(마스크),렌즈,펠리클(마스크보호필름) 등이 빛을 흡수하여 온도가 상승하므로

냉각시스템이 있어야함 이모든것이 비용증가의 원인이됨

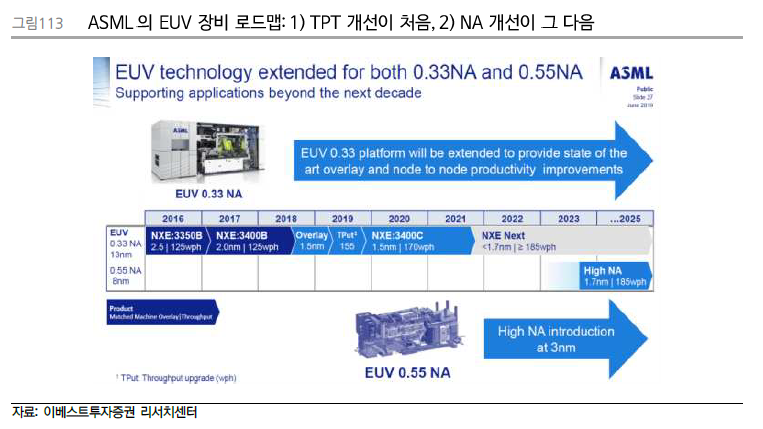

7nm 이하 공정에서 EUV를 사용하는 근본적인 이유에는 ArFi 및 더블,쿼드러블 패터닝으로 미세공정의 진행에 따른 스탭수의 증가 즉 시간과 비용의 증가부분이 EUV 를 사용할때 가격이 더 저렴해지기때문에 7nm이하에서 사용하는 것이다

EUV 가 완벽하다고는 표현할수 없는게 부대시설(마스크,포토레지스트,펠리클,검사장비등)이 필요성능을 발휘하지못하고 있는 상황에서 EUV가 도입되고 있음 2023년부터는 HIGH NA로 업그레이드 예정

투과형 광학계 보다는 반사광학계가 더 정교한 광학을 만들수 있다(천채망원경도 반사광학계를 사용)

반사경을 크게 만드는건 어려운것이 아니나 크게 만들면서 에러가 안나게 만드는것이 어려운기술이다

그래서 NA 값을 무한정으로 키울수는 없다 하지만 EUV의 경우는 반사광학계를 복잡하게 즉 미러의 입사각과 반사각의 간섭을 피해서 만드는것이 기술력이다(원하는 NA값)

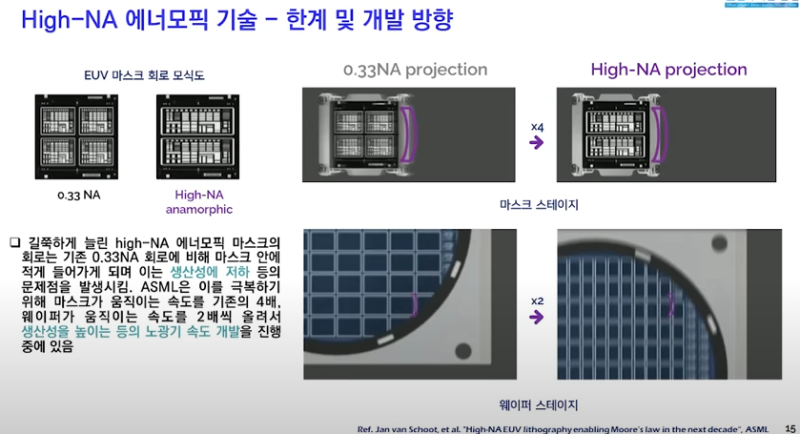

원하는 NA 값을 만들기 위해서 ASML에서 만들어낸 기술이 에너모픽 기술이다

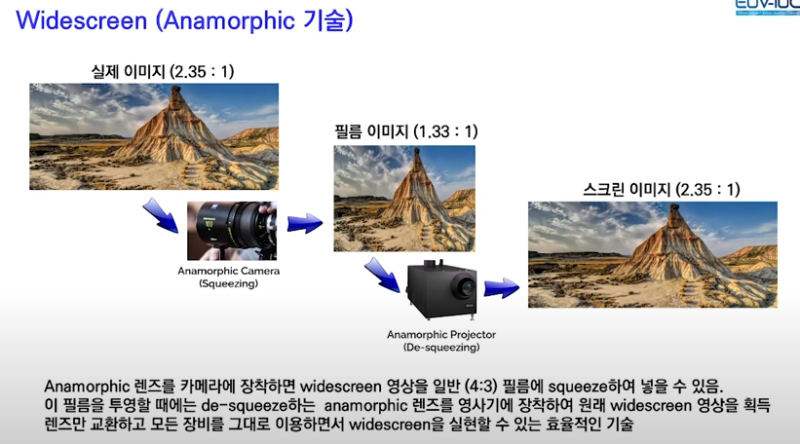

에너모픽기술이란 쉽게 4:3 에서 2.35:1 즉 와이드 기술이다

즉 설계이미지와는 다르게 마스크 이미지를 길게 늘려 패턴을 그리고 웨이퍼에 패턴을 입힐때는 원래 설계이미지로

패턴닝하는 기술

하지만 에너모픽기술은 한번에 4개를 찍을수 없기 때문에 한번에 2개밖에 못찍기 때문에 마스크와 웨이퍼의 이송속도를 더 늘려서 생산성을 맞추려는 개발을 진행 하고 있다

투과도 83%(마크2.22) : 약 2000만원(미쯔이) 90%(마크4) : 약 4000만원(미쯔이) DUV : 100만원(미쯔이) 국산 : 50만원

현재는 공급(EUV)이 절대적으로 부족하기때문에 펠리클 가격이 천정부지이나 EUV 공급이 원활히 된다면

효율이 조금떨어져도 장비수를 늘리면 충분히 사용가능할것으로 생각된다

현재 국내 업체에서 개발중인 펠리클이 성공하기 위해서는 테스트를 해봐야되는데 테스트하는것 자체가 어렵고(장비 미보유) 하더라도 사용중에 문제가 발생시 AS 비용이 약100억가량 들기에 대기업의 도움이 없이는 양산자체가 어렵다고 판단된다

EUV 광학 렌즈(30~40% 가격) SOURCE(30% 가격)

EUV SOURCE : EUV 광원(희토류나 금속에 레이저를 방사해 플라즈마를 만들어 빛을 만드는것)

juj940626님의블로그 참조

3-4)노광후 베이크

베이크 이전

베이크 후

3-5)현상(Develop)

반도체읽어주는남자님 유튜브참조 puddle 방식

puddle 방식 : 스프레이+담굼방식

3-6)하드베이크

3-7)inspection(검사)

#넥스틴 #KLA

'주식공부 > 산업공부' 카테고리의 다른 글

| 반도체 전공정 - 5. 증착 (0) | 2021.12.12 |

|---|---|

| 반도체 전공정 - 4. 식각 (0) | 2021.12.12 |

| 반도체 전공정 - 2.산화공정 (0) | 2021.12.12 |

| 반도체 전공정 - 1. 웨이퍼 제조 (0) | 2021.12.12 |

| 반도체 기초 지식 - 정의, 종류(Dram vs Flash), DDR5 (0) | 2021.12.12 |